Obróbka cieplna

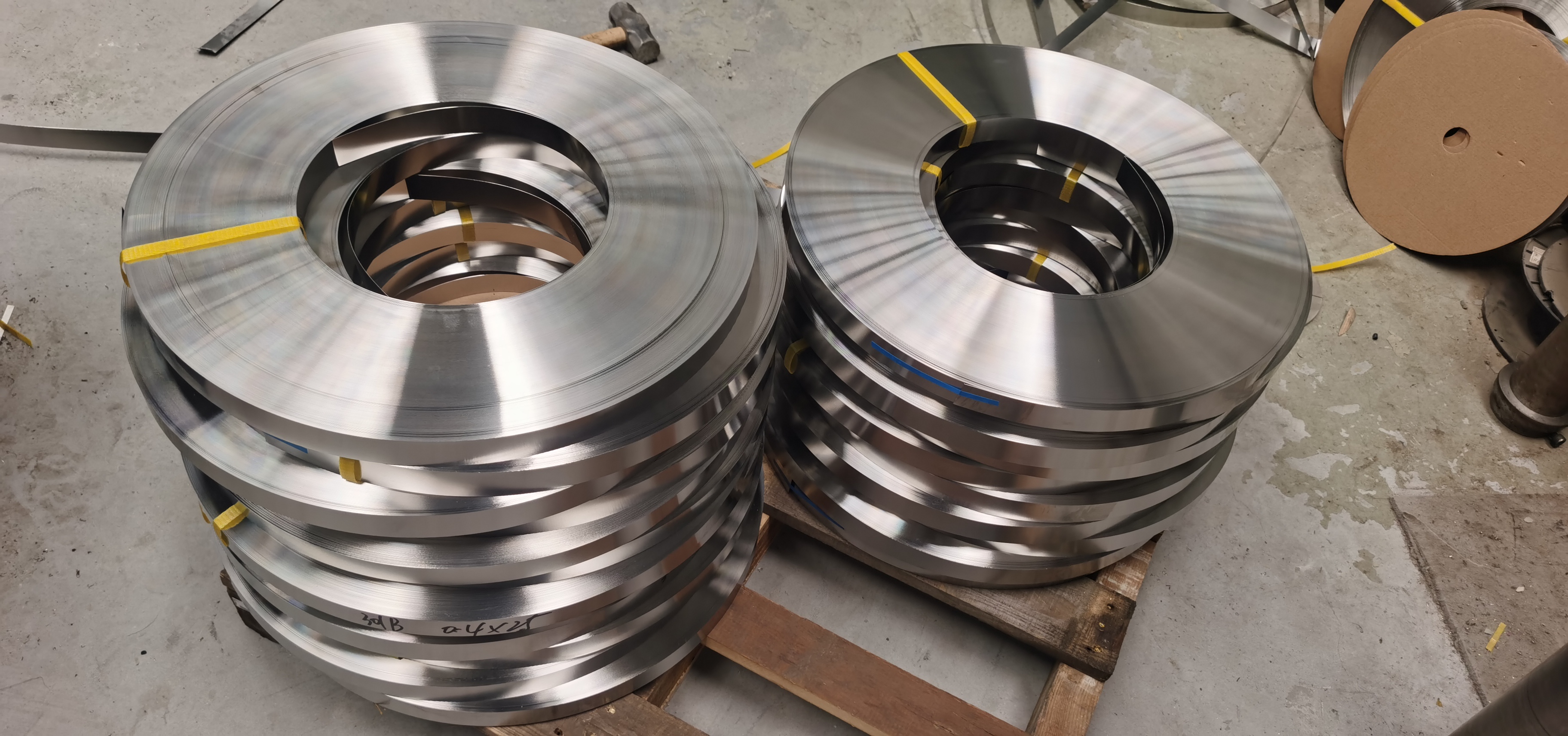

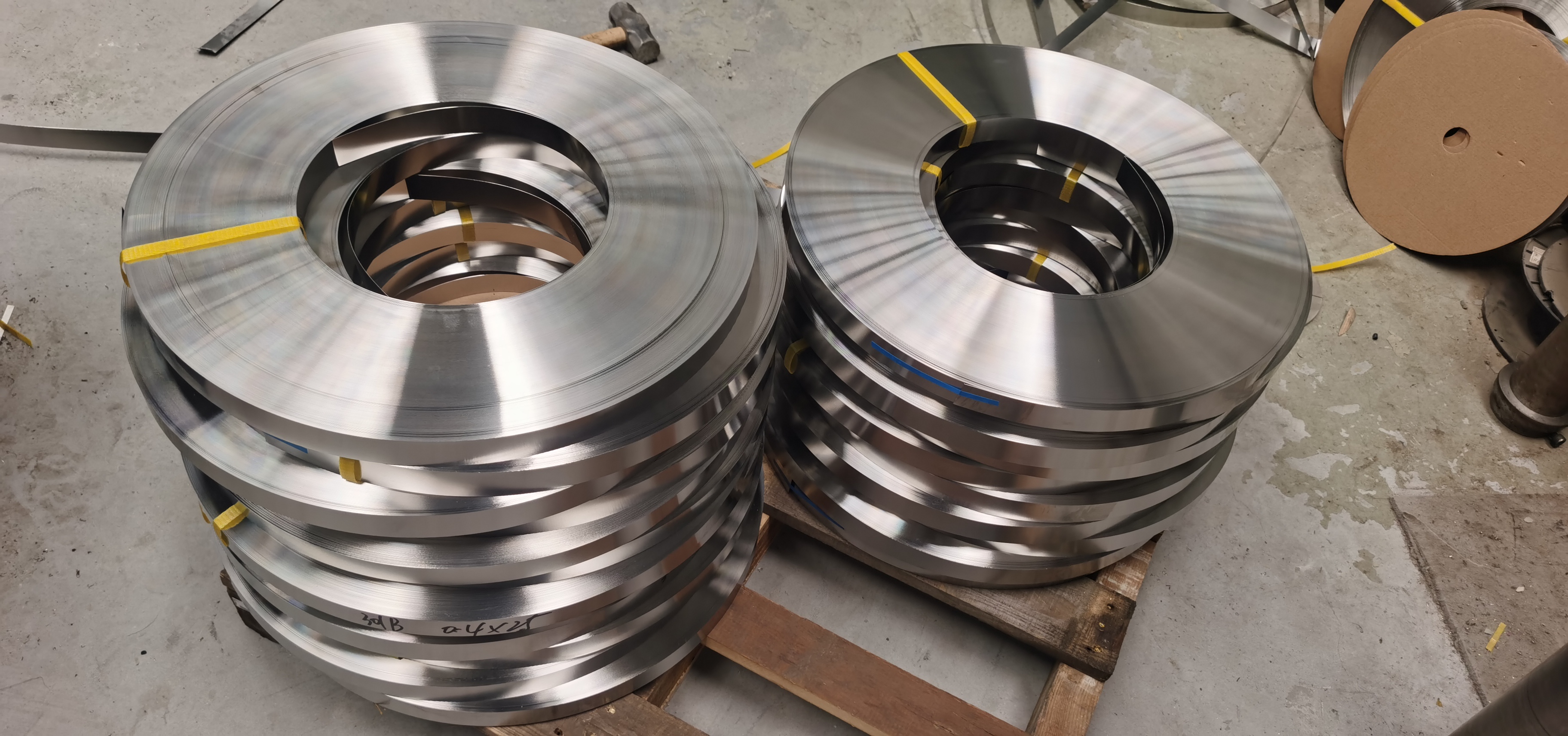

taśma ze stali nierdzewnejjest wyeliminowanie utwardzania zgniotowego po walcowaniu na zimno, tak aby gotowe

taśma ze stali nierdzewnej może osiągnąć określone właściwości mechaniczne.

W produkcji taśmy ze stali nierdzewnej powszechnie stosowanymi metodami obróbki cieplnej są:

(1) Hartowanie stali nierdzewnych austenitycznych, austenityczno-ferrytycznych i austenityczno-martenzytycznych jest operacją zmiękczającej obróbki cieplnej.

W celu wyeliminowania śladów procesu walcowania na gorąco, taśmy walcowane na gorąco austenityczne, austenityczno-ferrytyczne i austenityczno-martenzytyczne muszą być hartowane. Operacja hartowania polega na podgrzaniu taśmy stalowej najpierw w piecu przelotowym, a temperatura ogrzewania wynosi zwykle 1050 ~ 1150 ° C, tak aby węgliki w stali mogły się całkowicie rozpuścić i uzyskać jednolitą strukturę austenitu. Następnie szybko schładza się, głównie wodą. Jeśli po podgrzaniu jest powoli schładzany, możliwe jest wytrącanie się węglików z roztworu stałego w zakresie temperatur 900 ~ 450 ° C, czyniąc stal nierdzewną wrażliwą na korozję międzykrystaliczną.

Hartowanie walcowanej na zimno taśmy ze stali nierdzewnej może być stosowane jako pośrednia obróbka cieplna lub końcowa obróbka cieplna. Jako ostateczna obróbka cieplna temperatura ogrzewania powinna mieścić się w zakresie 1100 ~ 1150 ° C.

(2) Wyżarzane, martenzytyczne, ferrytowe i martenzytyczno-ferrytowe cewki walcowane na zimno ze stali nierdzewnej wymagają wyżarzania. Wyżarzanie odbywa się w piecu ogrzewanym elektrycznie lub w piecu okapowym w atmosferze powietrza lub gazu ochronnego. Temperatura wyżarzania stali ferrytycznej i stali martenzytycznej wynosi 750 ~ 900 ℃. Następnie przeprowadza się chłodzenie pieca lub chłodzenie powietrzem.

(3) Obróbka na zimno. W celu wzmocnienia stali martenzytycznej, ferrytycznej stali martenzytycznej i austenitycznej stali martenzytycznej w większym stopniu wymagana jest obróbka na zimno. Obróbka na zimno polega na zanurzeniu walcowanej na zimno lub poddanej obróbce cieplnej taśmy ze stali nierdzewnej w medium o niskiej temperaturze -40 ~ -70 ° C i pozostawieniu jej w tej temperaturze przez pewien czas. Silne chłodzenie (poniżej punktu martenzytycznego Ms) powoduje przemianę austenitu w martenzyt. Po obróbce na zimno w celu zmniejszenia naprężeń wewnętrznych, temperować (lub starzeć) w temperaturze 350 ~ 500 ° C. Ciekły lub stały dwutlenek węgla, ciekły tlen, ciekły azot lub skroplone powietrze są powszechnie stosowane jako czynniki chłodzące.

Wady obróbki cieplnej taśmy ze stali nierdzewnej obejmują:

(1) Korozja gazowa to czarne kropkowane wżery na powierzchni paska. Jeżeli resztki emulsji, oleju, soli, brudu itp. na powierzchni taśmy nie zostaną oczyszczone, część lub cała powierzchnia taśmy (pozostawiająca długi czas w piecu) ulegnie korozji przez gaz. W wysokich temperaturach korozja gazu na powierzchni taśmy jest poważniejsza.

(2) Przegrzanie, powierzchnia paska zmieni kolor na ciemnobrązowy po przegrzaniu. Chociaż kamień z tlenku żelaza na powierzchni odpadł, nie jest łatwo go wyczyścić przez wytrawianie. Przyczyną tej wady jest zbyt wysoka temperatura nagrzewania metalu lub zbyt długi czas przebywania w piecu. Nadmierne ciepło może spowodować korozję międzykrystaliczną.

(3) Przegrzanie. Po przegrzaniu powierzchnia taśmy stalowej ma jasnoszary metaliczny połysk. Zgorzelina tlenku żelaza jest trudna do zmycia podczas procesu wytrawiania, a taśma stalowa po wytrawianiu jest szara. Przyczyną niedostatecznego nagrzewania jest niska temperatura nagrzewania lub zbyt duża prędkość taśmy przechodzącej przez piec.

(4) Uszkodzenie rynny, które odnosi się do czarnych wżerów w kształcie kropek, które są łatwo widoczne na dolnej powierzchni taśmy stalowej po trawieniu. Ta wada polega na tym, że na powierzchni roboczej stołu rolkowego znajdują się małe wybrzuszenia, które uszkodzą powierzchnię taśmy. Dlatego rolki w piecu muszą być regularnie szlifowane i wymieniane.